1.智能化

现代数控钻铣床将引入自适应控制技术,根据切削条件的变化,自动调整工作参数,使加工过程能保持较佳工作状态,从而获得较高的加工精度和表面粗糙度,越小可提高刀具的使用寿命和设备的生产效率,具有自诊断、自愈功能,在整个工作状态下,系统随时对数控系统本身及与各种设备的连接进行自我诊断、检查。

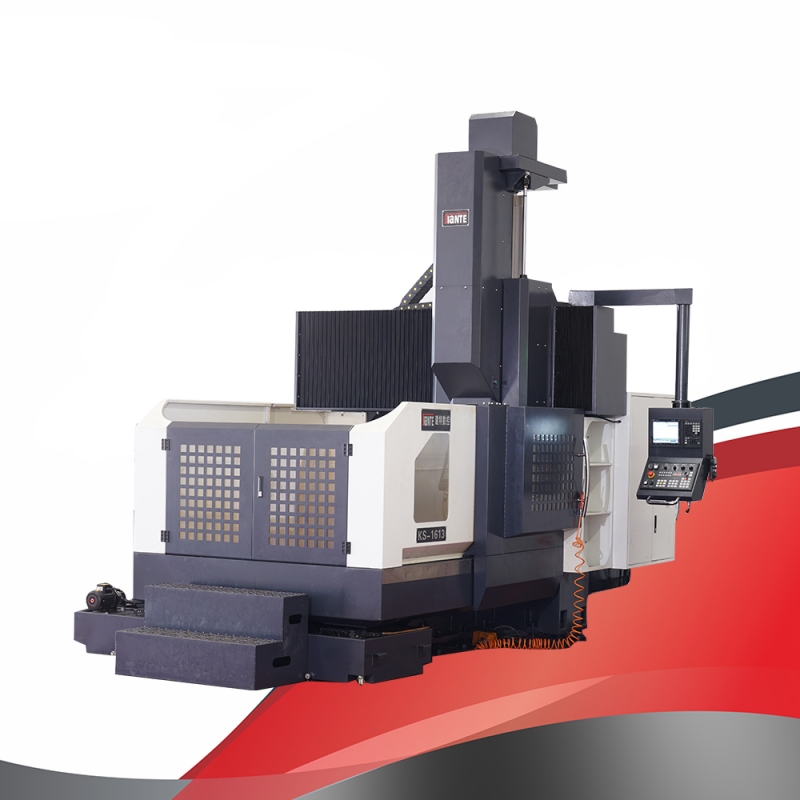

一旦数控钻铣床出现故障,立即采用停机措施,并进行故障报警,提示故障位置、原因等。还可自动使故障模块脱机,并接通备用模块,确保无人值守工作环境要求。为了达到更高的故障诊断要求,其发展趋势是使用人工智能专家诊断系统。中山数控钻铣床

2.CNC编程自动化

目前,CAD/CAM图形交互自动编程已得到广泛应用,是数控技术发展的新趋势。数控钻铣床是利用CAD绘制零件加工图纸,再通过计算机刀路数据进行计算和后处理,从而自动生成数控零件加工程序,从而实现CAD和CAM的一体化。

随着CIMS技术的发展,目前出现了CAD/CAPP/CAM集成的自动编程方法。 CAD/CAM系统编程与CAD/CAM系统编程的较大区别在于,编程所需的加工参数不需要人工参与,而是直接从系统中的CAPP数据库中获取。

3.高速、高精度

速度和精度是数控机床的两大重要指标,直接关系到加工效率和产品质量。目前,数控钻铣床采用钻头这一频率更高的处理器,以提高系统的基本运行速度。同时,采用超大规模集成电路和多微处理器结构,提高系统的数据处理能力,即提高插值运算的速度和精度。

采用直线电机直接驱动机床工作台,其高速和动态响应特性相当优越。数控钻铣床采用前馈控制技术,大大降低了跟踪滞后误差,提高了切角加工精度。